PARCIÁLNÍ OXIDACE

Jedná se o poměrně rozšířený způsob výroby vodíku. Zpracovávají se plynné i kapalné suroviny z primárního a sekundárního zpracování ropy. Nejčastější je zplyňování těžkých ropných frakcí (vakuové zbytky, propanové asfalty atd.). Zplyňování se provádí pomocí kyslíku a vodní páry při teplotě 1300 – 1500 °C a tlaku 3 – 8 MPa. Kyslík je používán v takovém množství, které je nedostačující pro úplnou oxidaci. Proces parciální oxidace uhlovodíkových surovin (obecně CnHm) probíhá převážně dle reakce [6], částečně i podle [7]. Z reakcí vzniká směs oxidu uhličitého, oxidu uhelnatého a vodíku. Obě reakce jsou exotermické a způsobí ohřátí směsi až na teplotu 1500 °C.

[6] 2CnHm + nO2 ⟶ 2nCO + mH2

[7] CnHm + nO2 ⟶ nCO2 + m/2H2

Část suroviny, která nebyla zplyněna oxidačními reakcemi, se zplyňuje vodní parou endotermní reakcí [8]. Zplyňování vodní parou vede k zisku většího množství vodíku a ke snížení teploty na úroveň kolem 1350 °C.

[8] CnHm + nH2O ⟶ nCO + n+m/2H2

Výsledkem parciální oxidace různých surovin je vždy plynná směs obsahující CO, CO2, H2O, H2, CH4 a ze sirných sloučenin vzniklý H2S a COS. Vedlejším nežádoucím produktem jsou saze.

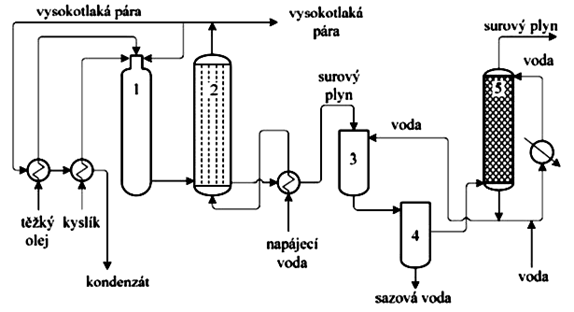

Na obr. 2 je znázorněno zjednodušené schéma parciální oxidace těžkých ropných olejů. Předehřáty těžký olej je rozprašován do proudu předehřáté směsi vodní páry a kyslíku. Ve zplyňovacím rektoru (generátoru) se tvoří plyn o teplotě 1350 °C, který se vede do kotle na výrobu vodní páry. Aby v kotli nedošlo k usazování sazí, plyn jím projde ve velké rychlosti. V kotli se plyn ochladí nad teplotu nasycené vodní páry (cca 260 °C) a zároveň se zde vyprodukuje vysokotlaká pára o tlaku až 12 MPa. Část páry se používá v procesu parciální oxidace (cca 20 %) a zbytek je používán pro jiné aplikace. V dalším kroku se generátorový plyn ochladí nástřikem vody v chladiči, čímž dojde k odstranění větší části sazí. K dočištění plynu od sazí dochází ve vodní pračce.

|

Obrázek 2: Schéma parciální oxidace těžkých ropných olejů (1 – generátor, 2 –kotel, 3 – chladič, 4 – separátor, 5 – pračka) |

Z konečného generátorového plynu se vypere sulfan, poté dojde ke zkonvertování CO na CO2. Ten se poté z plynu vypere. Zbytky CO a CO2 se odstraní pomocí metanizace. Konverze, vypírka a metanizace probíhá stejně jako u parního reformování zemního plynu.

Účinnost parciální oxidace ropných frakcí je obecně nižší než při parním reformování, obvykle se pohybuje okolo 50 %. Stejně jako u parního reformace jsou u parciální oxidace obrovské investiční nároky na vybudování systému pro výrobu vodíku parciální oxidací, ty ale nejsou uvažovány do energetické náročnosti, kterou posuzuji vzhledem k nárokům pro vytvoření 1 m3 vodíku. Parciální oxidace vyžaduje vyšší tlaky a teploty než parní reformování, proto jsou energetické nároky o něco vyšší. Vzhledem k životnímu prostředí není parciální oxidace o moc lepší než parní reformace. Vzniká opět velké množství skleníkových plynů. Díky tomu, že se při parciální oxidaci využívají těžké ropné frakce, které moc dalšího využití nemají a špatně se prodávají, má parciální oxidace, kvůli ztenčujícím se zásobám fosilních paliv, vyšší potenciál než parní reformace